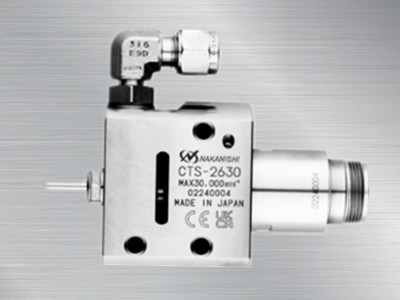

汽车滑动轴承用NAKANISHI大功率电主轴去毛刺倒角案例

汽车是生活中的代步工具,其就是由很多的部件组装而成,今天要说的是汽车方向盘操纵杆上的滑动轴承在形成中一道去毛刺工序,滑动轴承是复合材料通过模压成型,那就会产生毛刺倒角,去毛刺是NAKANISHI高速电主轴加工较多的工艺,而滑动轴承需要用到NAKANISHI大功率电主轴

进行去毛刺倒角。下面松本机电简单介绍一下NAKANISHI大功率电主轴给滑动轴承去毛刺案例。

毛刺是当两层锻压结合时,端面就会产生,而以前去毛刺的方式,是使用直径100mm的主轴来进行加工,但是这只能安装一支主轴,并且只能加工一面的毛刺,压床还常常被卡出停止,所以这些问题都需要解决和改善。使用NAKANISHI大功率电主轴E4000系列就可以。

汽车滑动轴承使用NAKANISHI大功率电主轴

去毛刺倒角概况:

加工对象:操纵杆上的滑动轴承

材质:复合材料

加工要求:去毛刺

加工方案:

加工主轴:NAKANISHI大功率电主轴BMS-4040RA

转速:1000~40000转/min

加工工具:铣刀

可安装轨道上滑动主轴支架,来调节主轴角度。

选择2支NAKANISHI大功率电主轴BMS-4040RA,比之前体积小,可安装2支主轴,1200w大功率主轴,精度在1μm以内,加工效果更佳。还可以延长24小时工作的刀具效果,并且使用20000转/min以上的高转速更适合这类型的复合材料。

汽车滑动轴承的毛刺,用NAKANISHI大功率电主轴

BMS-4040RA,使两面毛刺都可以同时出去,提高加工时间。且NAKANISHI大功率电主轴的精度高,轴承表面粗糙度提高了,加工更顺畅,更省时方便。